Olje- och gasindustrin är en av de industrier som är starkt beroende av boroniseringsverktyg. Processen resulterar i ett extremt hårt lager på metallkomponenter och ökar deras driftshållfasthet.

Överlägsen korrosions- och nötningsbeständighet uppnås genom en termokemisk ythärdningsprocess som kallas boronisering. I denna process reagerar ett boravgivande substrat med ytan av ett modermaterial vid en temperatur på omkring 900° Celsius för att uppnå alla önskvärda egenskaper.

Det extremt hårda lagret har en beläggningstjocklek på 0,007 till 0,4 mm och en ythårdhet på 1200 till 2800 HV efteråt, beroende på materialtyp, temperatur och tid. Eftersom det finns ett brett utbud av olika industrier i behov av metallkomponenter med överlägsen egenskaper har borering blivit en av de mest efterfrågade ythärdningsoperationerna under det senaste decenniet.

Den är tillämpbar på olika metaller, legeringar och kermetmaterial, varpå järnhaltiga metaller generellt uppnår högsta värden vad gäller mikrohårdhet, skikttjocklek och slitstyrka. Ändå är boroljeverktyg även tillämpbara på ett stort antal icke-järnmetaller och nickel-, kobolt- och titanbaserade legeringar med fantastiska resultat.

Boronizing oljeverktyg ger de bästa lösningarna för olika komponenter

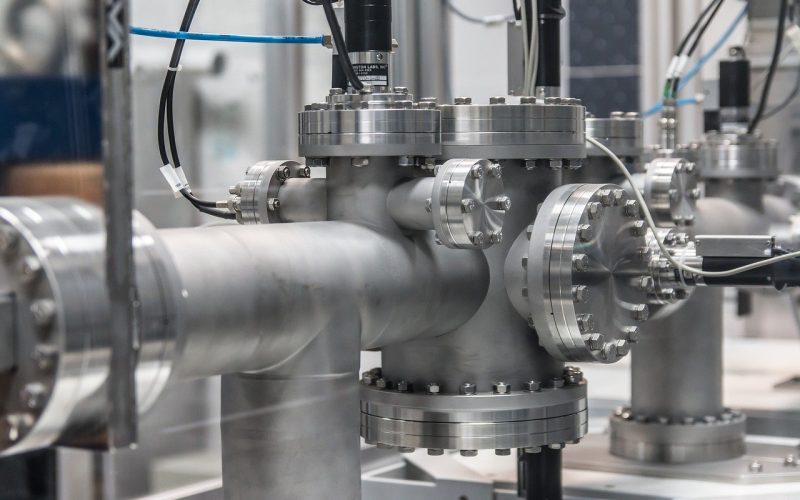

Boronizing oljeverktyg används i stor utsträckning inom hela den petrokemiska industrin. Den används för att öka funktionaliteten hos metallarbetsstycken såväl som driftsäkerheten för t.ex. roterande komponenter som delar av turbiner, pumpar och kraftöverföringar och stationära komponenter i ventiler, termobrunnar och överföringsledningar.

En reducerad friktionskoefficient och en högre motstånd mot extrema temperaturer, tryck, syror och slitage är bara några av fördelarna med boroniseringsverktyg. Dessa egenskaper är särskilt önskvärda för alla företag inom oljeborrning, eftersom de också resulterar i lägre underhållskostnader på grund av den minskade tendensen till kallsvetsning. Boronisering av oljeverktyg är utan tvekan en toppmodern teknik för ännu fler än ovan nämnda skäl.

Det ger inte bara överlägsna egenskaper till metallarbetsstycken, det är också tillämpbart på komponenter av alla storlekar och geometrier. Andra ytbehandlingar kan vanligtvis inte nå alla delar av metalldelar med komplex geometri eller applicera en yta jämnt.